DOSSIERS

Pourquoi l’impression 3D va doper l’économie

Par La rédaction, publié le 08 juillet 2013

De plus en plus rapide et fiable, et de moins en moins chère, cette technique bouleverse les habitudes de conception. C’est une nouvelle révolution industrielle qui s’annonce.

Trois millions d’euros. C’est la somme rondelette que vient de lever la start up Gemmyo auprès d’Alven Capital. Ce qui a séduit ce fonds spécialisé dans le financement des entreprises du Web et des nouvelles technologies ? Le business model très innovant de Gemmyo.

Ce joaillier en ligne propose 5 500 modèles de bijoux sur son site sans posséder ni stocks, ni moules ! “ Tout ce que nous détenons, ce sont des plans en images de synthèse, explique sa cofondatrice, Pauline Laigneau. Ils nous servent à imprimer en 3D – dans une résine spéciale – l’objet demandé par le client. Celui-ci est ensuite recouvert de silicone, puis nous coulons dans cette forme le métal précieux qui remplacera la résine. ”

Ateliers pour tous. Tout cela n’aurait pas été possible sans l’impression en 3D. De plus en plus précise et fiable, et de moins en moins chère, cette technique, autrefois réservée aux géants de l’industrie, se démocratise. A la clé : de nouvelles façons de produire. Même le grand public commence à rêver d’imprimer un jour à la maison les objets de la vie courante qu’il achète aujourd’hui en magasin.

Une société coréenne promet ainsi de commercialiser une telle machine à moins de 300 euros (nom de code : Buccaneer), si elle réussit à lever 100 000 dollars via le site de financement participatif Kicks-tarter ! De nombreux experts considèrent que l’impression 3D devrait engendrer une nouvelle révolution industrielle. Elle pourrait, notamment, favoriser la création de “ fablabs ”, des ateliers de fabrication ouverts à tous, équipés d’imprimantes et de machines-outils numériques. Un point de vue que partage le président américain Barack Obama, qui, lors de son dernier Discours de l’Union, a vu grand : il a appelé à la création de pôles industriels autour de ces fablabs pour ramener des emplois aux Etats-Unis.

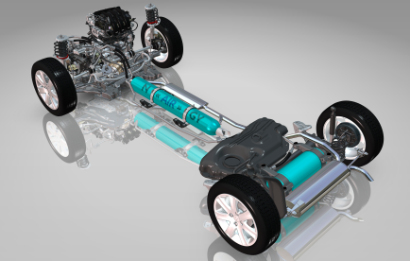

Pour l’heure, ce sont surtout les grands manufacturiers qui tirent profit de cette nouvelle technologie. Avec comme objectif une accélération spectaculaire des processus de conception des nouveaux produits. L’impression tridimensionnelle est entrée dans les entreprises par l’intermédiaire des bureaux d’études.

Turbo réaction. “ Si nous avons investi dans une telle machine, c’est pour gagner en réactivité, explique Philippe Gilleron, responsable des études et de la réalisation des prototypes chez ce constructeur automobile. Nous passons directement du modèle en trois dimensions à la pièce physique. Au-delà de la réduction des coûts, nous gagnons énormément de temps en phase de prototypage. Cela peut aller jusqu’à six mois ! ” Résultat : des nouveaux modèles sont mis sur le marché plus rapidement, et leurs performances améliorées.

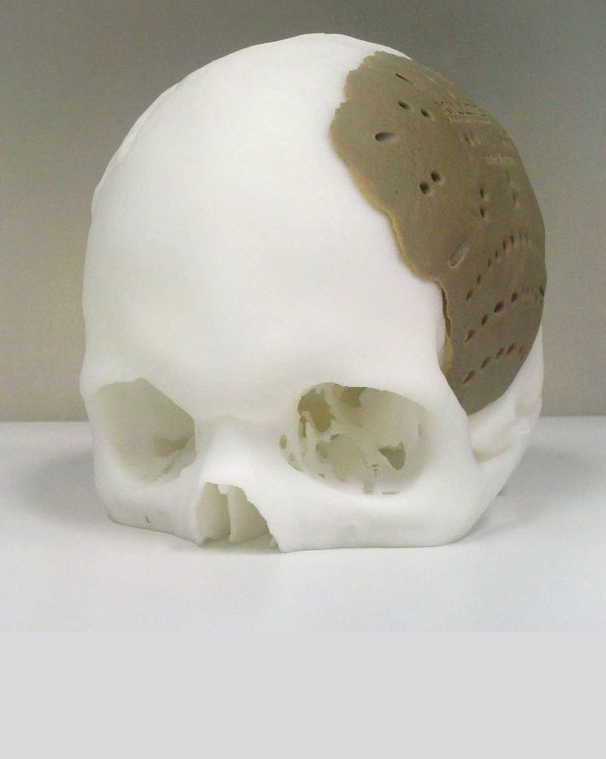

Progressivement, cette technique a conquis d’autres marchés que l’aéronautique et l’automobile. Le secteur de la mode, entre autres, y trouve son compte. Pour valider un nouveau design de chaussures, Adidas avait besoin auparavant de quatre à six semaines. Aujourd’hui, ce délai a été ramené à un ou deux jours. D’ailleurs, tous les fabricants de chaussures de sport s’y sont mis. Salomon, Puma, Reebok… Nike a même fait de l’impression 3D un véritable argument marketing pour ses Vapor Laser Talon destinés aux footballeurs, le premier modèle de l’histoire qui n’est plus fabriqué, mais imprimé. Avec ses crampons intégrés à la structure, le tout pèse seulement 159 grammes !

Envol réussi. Ces machines séduisent de plus en plus largement, car même si leurs prix restent élevés (de l’ordre de plusieurs dizaines de milliers d’euros, voire de centaines de milliers, pour une seule imprimante professionnelle), la qualité de leur production progresse, et de plus en plus de matériaux peuvent être utilisés. L’aéronautique militaire, pour laquelle les séries à concevoir sont relativement faibles, réalise ainsi des prodiges grâce à cette technologie qu’elle pousse jusque dans ses retranchements.

Certaines pièces en titane de l’avion de combat F-35, de Lockheed Martin, ou du drone de combat européen Neurone ont, par exemple, été fabriquées via un flux d’électrons à haute densité capable de superposer de fines couches de ce métal à la fois léger, résistant mais aussi très dur. Alors que l’usinage classique était très lent, cette impression – si on peut encore l’appeler ainsi – arrive à déposer de 7 à 20 kilos de métal par heure.

“ Certains avions ne sont construits qu’à une centaine de spécimens. Réaliser un moule pour une pièce déclinée en si peu d’exemplaires revenait très cher. L’impression tridimensionnelle est donc une solution ultracompétitive ”, explique Philippe Hoarau, PDG de Cresilas (une société spécialiste du prototypage rapide), qui a introduit en France les tout premiers modèles d’imprimantes 3D il y a déjà vingt-cinq ans.

C’est également vrai pour des pièces montées sur des avions civils en exploitation. Car certains matériaux utilisables sur ce type d’imprimantes ont obtenu les agréments des constructeurs aéronautiques. “ Je me souviens d’un industriel de ce secteur qui a eu impérativement besoin d’une pièce pour pouvoir présenter son nouveau modèle en vol lors d’un important salon professionnel. La réaliser à partir d’un moule aurait pris deux mois. L’impression 3D l’a sauvé : l’élément requis a été produit dans la nuit, et l’avion a pu voler le lendemain ”, raconte Philippe Hoarau.

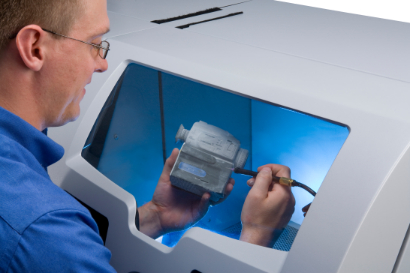

Ainsi, sur les 17 machines très haut de gamme vendues par la société française Phidias Technologies, spécialisée dans le développement et la commercialisation de ces machines, quatre l’ont été à l’Allemand Dreve, fabricant de ce type d’appareillages pour les dentistes. Notons que même si elles restent onéreuses, les imprimantes professionnelles voient leur prix baisser constamment. Notamment du fait de la concurrence franco-américaine.

Le leader mondial se nomme 3D Systems, mais le Français Phidias Technologies vient de développer une technologie innovante qui utilise une matrice de deux millions de micromiroirs formant l’image de la pièce à fabriquer sur une résine qui se polymérise à la lumière. L’avantage de ce procédé : l’impression est plus rapide et plus précise qu’avec les lasers ou les leds employés précédemment.

Sous l’impulsion du ministre du Redressement productif Arnaud Montebourg, le groupe Gorgé (spécialiste de la robotique et du nucléaire) vient d’en prendre le contrôle. “ Tout comme la robotique, l’impression 3D est une solution pour maintenir des moyens de production en France, explique Raphaël Gorgé, le PDG. Phidias Technologies souffrait de sa petite taille. Or nous disposons d’une douzaine de filiales à l’étranger : nous allons porter leur offre à l’international. ” Gorgé va également décliner l’imprimante 3D de Phidias, facturée plusieurs centaines de milliers d’euros, dans une gamme plus accessible, et ce, dans le but de toucher davantage d’industriels.

Pour l’instant, deux points de vente sont équipés (à Tours et à Villeneuve-d’Ascq) et trois vont suivre d’ici peu. Ces machines n’ont ni la précision, ni les capacités des modèles à 350 000 euros des meilleurs prototypistes. Mais la simplicité d’accès au service – le client vient avec son schéma en trois dimensions sur une clé USB et le réalise en quelques minutes – peut séduire les travailleurs indépendants et les particuliers adeptes du “ Faites-le vous-même ”. D’autant que les possibilités d’utilisation semblent sans limite, et la technologie plus… impressionnante de jour en jour.

Les États-Unis sont en pointe sur ce marché

Les entreprises américaines sont les premières à avoir investi dans l’impression 3D dès 1988. Les Etats-Unis comptent ainsi plus du tiers du parc installé des machines professionnelles, loin devant le Japon, l’Allemagne et la Chine. La France est devancée par ces quatre pays, mais aussi par le Royaume-Uni et l’Italie.

Sculpteo, la star française de l’impression 3D en ligne

Créée en 2009, la jeune pousse Sculpteo se présentait alors comme un simple service en ligne d’impression 3D, destiné tant aux amateurs qu’aux professionnels. Depuis, la plate-forme offre de nouvelles prestations : elle propose aux créateurs d’ouvrir leur propre boutique d’objets à imprimer. Ils mettent les plans en ligne, elle se charge de les réaliser et d’expédier le résultat. Le produit de la vente est reversé au vendeur, moins la commission de Sculpteo. Cette place de marché de la 3D, qui commercialise aussi bien des gadgets à quelques euros que des œuvres d’arts de plusieurs centaines d’euros, s’enrichit d’environ 1 000 nouveaux designs chaque jour. Sculpteo présente également une application en ligne d’édition en 3D, qui permet de réaliser ses propres objets. Enfin, la société distribue des applications iPhone et iPad, qui ont reçu le prix de la meilleure innovation lors du dernier Consumer Electronics Show (CES) de Las Vegas. Sculpteo emploie aujourd’hui 20 salariés et s’appuie sur un réseau de prototypistes équipés d’imprimantes 3D. S’il ne communique pas son chiffre d’affaires, il annonce réaliser 40 % de ses ventes aux Etats-Unis, contre 35 % en France. Et que les deux tiers de son activité sont conclues auprès de simples particuliers.

Dossier 01Business.com : L’impression 3D réinvente l’industrie

L’impression 3D fait fantasmer les économistes et les adeptes du « do it yourself ». D’ores et déjà, les industriels ont adopté cette technologie pour inventer les produits de demain et produire plus vite.

Consultez notre dossier « L’impression 3D réinvente l’industrie »